Статья опубликована в журнале «Энергия и Менеджмент» #5(98) за 2017 год.

И.В. Давиденко, д.т.н., профессор1

Н.А. Чуянова, ведущий инженер2

Г.М. Григоренко, ведущий инженер2

1УрФУ 2ЛАКТМ СЭО РУП «Минскэнерго»

В статье рассматривается влияние экспертно-диагностической и информационной системы управления техническим обслуживанием высоковольтного электрооборудования «Альбатрос», внедренной в РУП «Минскэнерго», на политику эксплуатации трансформаторного оборудования. Приводится структура системы, дается описание ее функциональных возможностей. Рассмотрены преимущества базы знаний системы. Отмечены условия быстрого внедрения и эффективного использования экспертно-диагностических систем в энергетике.

Введение

Экспертно-диагностическую и информационную систему управления техническим обслуживанием высоковольтного электрооборудования (ЭДИС) «Альбатрос» хорошо знают в России специалисты отраслей энергетики и металлургии – она внедрена на 113 предприятиях РФ, а также в Латвии, Молдавии и Украине (всего 420 рабочих мест). Во время внедрения и сопровождения системы на предприятиях МРСК, ФСК, генерации, металлургических заводах РФ происходила настройка системы на специфику оборудования разных классов напряжения и характера нагрузок. Внедрение в странах бывшего СССР позволило накопить и обобщить в базе знаний опыт их опыт.

Структура и назначение ЭДИС

Система состоит из следующих частей (см. рисунок 1):

- базы данных (БД);

- подсистемы подготовки и верификации информации;

- базы знаний (БЗ);

- подсистемы планирования и мониторинга операций технического ремонта и обслуживания (ТОиР);

- подсистема анализа состава и технико-экономического состояния парка оборудования;

- подсистема ранжирования оборудования по техническому состоянию и рискам отказов;

- подсистема анализа повреждаемости оборудования;

- подсистема получения критериев диагностирования.

Каждая подсистема, в свою очередь, состоит из ряда функциональных модулей, выполняющих различные задачи.

База данных

Одной из основных задач ЭДИС является автоматизация процесса сбора, обработки и анализа информации о техническом состоянии оборудования, проводимых эксплуатационных мероприятиях и ремонтах. Система может работать в режиме распределенной базы данных с делением на 3 уровня: управление предприятия, его филиалы и производственные отделения филиалов. Каждый уровень обладает своими функциональными и информационными особенностями, своими степенями обобщения, анализа и защищенности информации в соответствии с естественной иерархией организации эксплуатации электрооборудования. Потоки движения информации в системе организуются с учетом сложившихся структурных и иерархических связей предприятия и порядка его работы.

С ЭДИС работают специалисты разных профессий (химики, хроматографисты, инженеры-электрики, ремонтники, специалисты служб изоляции и защиты от перенапряжений) и разных должностей. Благодаря модульно-иерархической организации структуры ЭДИС и применению ролей (набору прав доступа к информации) система настраивается на конкретного пользователя в зависимости от его уровня компетентности и круга решаемых производственных задач.

Подсистема подготовки и верификации информации

- проводит подготовку оперативных данных к анализу (приведение к температуре, расчет трендов и соотношений параметров и т.п.);

- выявляет ошибки в поступающих в систему данных, возникающие из-за несоблюдения технологии проведения контроля, невнимательности персонала, несовершенства методов и аппаратуры измерений;

- проверяет информацию на неполноту, актуальность и непротиворечивость;

Подсистема планирования и мониторинга операций ТОиР

автоматически составляет планы эксплуатационных мероприятий на основе библиотеки, содержащей условия и периодичность проведения измерений и других мероприятий ТОиР. Подсистема может оптимизировать план, рассчитывать его стоимость и трудоемкость, а также следить за его выполнением, на основе сравнения запланированных и проведенных мероприятий.

Подсистема анализа повреждаемости оборудования [3] содержит

- формализованное описание (акт) повреждения с помощью классификационных справочников;

- сценарии анализа повреждаемости на основе актов повреждений и рассчитанных показателей надёжности;

- алгоритм поиска аналогов технического состояния по БД дефектов трансформаторов.

Подсистема получения критериев диагностирования

определяет критерии оценки контролируемых параметров по авторской методике с использованием дисперсионного анализа и медианного распределения. Расчет ведется по данным эксплуатации своего парка оборудования, накопленным в БД системы. Таким образом, можно увеличить точность оценки системой технического состояния оборудования, получив критерии оценки, учитывающие специфику режимов работы, конструктивные особенности и срок эксплуатации конкретного парка оборудования.

Подсистема анализа технико-экономических показателей парка оборудования позволяет

- получать статистические выборки с задаваемыми условиями отбора, как по паспортным характеристикам оборудования, так и по оперативной информации (результатам проведенных измерений и операций ТОиР, внешним воздействиям)

- рассчитывать удельные затраты и трудоемкость по группам оборудования;

- проводить анализ структуры затрат на эксплуатационные мероприятия.

Подсистема ранжирования оборудования по техническому состоянию и риску отказа

позволяет определить очередность проведения операций ТОиР по индексу технического состояния и оценке риска [4]. Индекс технического состояния рассчитывается на основании идентифицированного системой вида дефекта, степени и скорости его развития, проведенных ранее эксплуатационных мероприятий. Интегральный индекс технического состояния по каждому трансформатору рассчитывается по индексам состояния традиционных и специальных видов контроля.

При оценке риска отказа рассматриваются последствия отказа, как для поставщика, так и для потребителя электроэнергии. Кроме того, учитываются конструктивные особенности оборудования, срок его эксплуатации и вероятность отказа предполагаемого места (узла, системы) повреждения трансформатора.

База знаний ЭДИС «Альбатрос»

Критерии оценки, заложенные в базу знаний системы, основаны на многолетнем опыте диагностирования, накопленном в энергосистемах, российских и зарубежных нормативных документах и публикациях, на опыте экспертов С-Петербурга, Казани, Благовещенска, Тюмени, а также на научном потенциале авторов ЭДИС (их методиках, патентах, НИР), а также собранном богатом статистическом материале вскрытого оборудования.

Сейчас ЭДИС дает оценку технического состояния силовых трансформаторов 6-750 кВ, шунтирующих реакторов, трансформаторов тока и напряжения, высоковольтных вводов, вентильных разрядников и ограничителей перенапряжений, токопроводов, конденсаторов, силовых кабельных линий, воздушных, вакуумных и элегазовых выключателей. Для диагностирования каждого из перечисленных видов оборудования используется свой набор контролируемых параметров и алгоритм их анализа, учитывающий особенности конструкции конкретного вида и его условия эксплуатации. В основном, используемый в системе набор параметров шире перечня, приведенного в руководящих документах [1,2]. Например, оценка состояния силового трансформатора проводится на основании результатов:

- анализа растворенных в масле газов (АРГ);

- расширенного физико-химического анализа масла (33 параметра, включая относительное влагосодержание, поверхностное натяжение и температурную зависимость удельного объемного сопротивления масла, а также показатели его структурно-группового состава и коэффициент Вермана);

- измерения изоляционных характеристик;

- измерения омического сопротивления обмоток;

- измерения сопротивления короткого замыкания;

- опыта холостого хода.

Как известно, состояние жидкой изоляции маслонаполненного оборудования во многом является определяющим фактором, как для оценки его технического состояния, так и для продления сроков его эксплуатации. Более 90% дефектов силовых трансформаторов обнаруживаются контролем параметров масла. Именно в области оценки технического состояния маслонаполненного оборудования, как на этапе обнаружения, так и на этапе идентификации дефекта, лежат преимущества ЭДИС по сравнению с аналогичными системами.

Во-первых, это полученная в ходе НИР, библиотека критериев оценки результатов АРГ и физико-химического анализа масла, которая учитывает индивидуально структурно-групповой состав масла, а также деструктивные изменения, происходящие с ним в процессе эксплуатации под влиянием особенностей конструкции и режима работы оборудования. Критерии библиотеки специфичны для оборудования различного вида (силовые трансформаторы, трансформаторы тока и напряжения, высоковольтные вводы, масляные выключатели), класса напряжения (35 кВ, 110 кВ, 220 кВ, 500кВ), типа защиты (азотная, пленочная, свободное дыхание) и марки масла, а также, срока его эксплуатации. Марки масла разделены на 3 группы в соответствии с содержанием в них ароматических углеводородов Cа, так как этот показатель влияет на характер процесса старения и газопоглощения масла: с содержанием Cа ниже 3% (ГК, ВГ, Nytro); с содержанием Cа 9-15% (ТСП, Т-1500 и т.п.); с содержанием Cа выше 18% (TKп).

Во-вторых, эта библиотека имеет ряд критериев, отсутствующих в руководящих документах РФ и РБ:

- результатов АРГ для трансформаторов 35 кВ и 110 кВ с пленочной защитой;

- результатов АРГ для трансформаторов тока, а также для трансформаторов напряжения;

- результатов АРГ для высоковольтных вводов масляных выключателей, а также критерии для негерметичных и герметичных вводов трансформаторов.

В-третьих, ЭДИС использует авторские методы и алгоритмы (ноу-хау системы) идентификации вида дефекта на основании АРГ и ФХА масла. Для различных видов оборудования разработаны отдельные алгоритмы, так как они имеют особенности в причинах возникновения дефектов, режимах эксплуатации, конструкции, в том числе разные соотношения объемов бумага/масло.

По авторским методикам и результату АРГ система идентифицирует:

- 14 видов дефектов силовых трансформаторов;

- 9 видов дефектов трансформаторов тока;

- 3 вида дефекта трансформаторов напряжения;

- 10 видов дефектов высоковольтных вводов.

В-четвертых, на основании результата оценки технического состояния оборудования и с учетом истории развития повреждения, система выдает достаточно подробные рекомендации персоналу по дальнейшей его эксплуатации с перечнем необходимых операций ТОиР;

В-пятых, для определения очередности проведения операций ТОиР система использует авторскую методику ранжирования силовых трансформаторов по индексу технического состояния и оценке риска. Ранжирование проходит в автоматическом режиме без участия экспертов. Полученный результат имеет точность совпадения с планами ремонтов, составленных специалистами, в несколько раз выше, чем по методике Холдинга МРСК РФ по управлению активами.

В-шестых, ЭДИС предоставляет поиск аналогов технического состояния по БД дефектов трансформаторов. БД содержит более 350 историй развития повреждений с подробным описанием результатов ремонтов и (или) вскрытия, которые были выявлены с помощью ЭДИС за более 20 лет ее эксплуатации.

Внедрение системы в эксплуатацию

Очевидно, что чем быстрее работа с системой вольется в привычный ритм служб эксплуатации электрооборудования, тем быстрее предприятие получит эффект от ее использования. Чем больше аспектов (сфер) эксплуатации она коснется и глубже в них проникнет, тем больше будет эффект от ее внедрения.

На этапе внедрения происходит установка системы на технические средства, привязка системы к реальной рабочей среде и ее настройка, обучение персонала, загрузка БД исходными данными.

ЭДИС поставляется с заполненными справочниками типов оборудования и его узлов, заводов изготовителей, периодичности контроля оборудования, критериев оценки контролируемых параметров и пр., что позволяет начать работу с системой немедленно после ее установки. Для быстрого внедрения системы до момента ее установки специалистами заказчика должна быть проделана определенная проектная работа:

- должно быть определено количество рабочих мест и необходимый функционал каждого места (для создания инсталляционных пакетов, общих настроек системы, в том числе фильтров ограничивающих видимость данных);

- должен быть определен поименно круг пользователей на каждом предприятии (для создания набора первичных индивидуальных настроек пользователей системы и закрепление за ними ролей).

В РУП «Минскэнерго» эта работа была проделана специалистами ЛАКТМ СЭО. Ими же было организовано обучение специалистов работе с системой. Обучение происходило через 3 месяца после установки системы на местах, чтобы персонал успел познакомиться с внешним видом системы и функциями занесения данных. Это позволило во время обучения специалистов РУП «Минскэнерго» больше внимания уделить методикам диагностирования оборудования и приемам статистического анализа технико-экономических показателей парка оборудования, используемых в ЭДИС, а также приобретению навыков получения оперативных отчетов и протоколов оценки технического состояния оборудования, изменению индивидуальных настроек пользователя.

Необходимо отметить, что одним из важных условий быстрой социализации ЭДИС и эффективного ее использования является выделение специалиста, координирующего работу с ЭДС как по занесению и циркуляции информации, так и по обработке и анализу данных. По опыту внедрения, можем сказать, что это должен быть специалист службы эксплуатации, обладающий хорошими профессиональными знаниями и опытом.

К достоинствам ЭДИС можно отнести то, что ее внедрение не требует дополнительного штата. На специалистов информационных технологий ложатся функции первичной инсталляции системы и инсталляции ее релизов, что занимает 30-40 минут.

В первый год внедрения системы происходит возрастание нагрузки на персонал электротехнических служб, так как нужно занести паспортные характеристики оборудования и данные приемо-сдаточных испытаний оборудования. Обучение помогает пробудить у персонала интерес к системе, наглядно продемонстрировать, что в результате персонал сможет экономить рабочее время на составление отчетов, справок, протоколов измерений, а также освоить новые приемы анализа эксплуатационных данных.

На этапе внедрения происходит и формирование требований предприятия к адаптации системы к Белорусским стандартам по техническому диагностированию электрооборудования; к изменениям формы отчетов, выдаваемых ЭДИС, например формы протоколов оценки технического состояния оборудования.

Это серьезная аналитическая работа, которую могут сделать только опытные специалисты-эксперты, отвечающие за эксплуатацию оборудования. Для предприятия важно найти таких экспертов и мотивировать их работу.

Кроме того через сайт разработчика ЭДИС осуществляется сбор заявок и замечаний от всех пользователей системы. Разработчики проводят анализ заявок и совместно с экспертами заказчика вырабатывают план реализации улучшений ЭДИС.

В настоящее время при внедрении новой системы на предприятии встает вопрос интеграции ее базы данных с базами данных, используемых на предприятии систем. Если удается найти решение трансляции уже накопленных данных в БД ЭДИС, то это экономит рабочее время персонала по занесению первичных данных, снижает количество ошибок занесения информации, ускоряет процесс внедрения системы. Процессом интеграции БД различных систем занимаются специалисты информационных технологий заказчика и разработчики ЭДИС.

Этап внедрения можно считать законченным, когда персонал будет воспринимать ее, как необходимый повседневно инструмент; будет использовать ЭДИС охотно, без административного ресурса, потому что убедится, что система экономит его рабочее время и проводит точную и достоверную оценку эксплуатационных данных.

За стадией внедрения наступает стадия эксплуатации ЭДИС. Это основной по длительности период, который продолжается до тех пор, пока система функционально устраивает заказчика. Сопровождение экспертных систем имеет особое значение, так как база знаний – наиболее динамичный компонент, который требует постоянных изменений. При постоянной актуализации содержания БЗ — это квинтэссенция опыта специалистов многих энергосистем, научно-исследовательских организаций, производителей оборудования.

Имея 20 летний опыт внедрения ЭДИС в энергокомпаниях РФ, ее разработчики убедились, насколько эффективность использования системы зависит от человеческого фактора. Поэтому желательно на стадии эксплуатации ЭДИС проводить регулярное (1 раз в несколько лет) обучение персонала в форме курсов повышения квалификации. Пользователю системы надо привить более эффективные навыки работы с использованием ЭДИС, изменить устаревший, но привычный шаблон его работы. Как показывает опыт разработчиков, за одно обучение новые методы анализа данных не входят в повседневную практику, особенно у более консервативно настроенных специалистов с длительным стажем работы. Кроме того, со временем возникают новые методы анализа контролируемых параметров оборудования и новые методы диагностирования.

Организация эксплуатации электрооборудования с помощью экспертной системы

Организация эксплуатации электрооборудования включает кадровую политику, политику диагностирования и обслуживания оборудования, включая ремонты, а также политику инвестиций. В настоящее время, в силу ряда причин, менеджерами энергокомпаний утрачены навыки глубокого анализа эксплуатационной информации. Кроме того, из-за роста бюрократических процедур специалисты исполнительного аппарата предприятий уже не успевают (не могут, не умеют) проводить качественный анализ оперативных и статистических данных. Количество же данных, которые необходимо анализировать растет с каждым годом, но чтобы наколенные данные стали информацией их надо осознать, проанализировать, обработать.

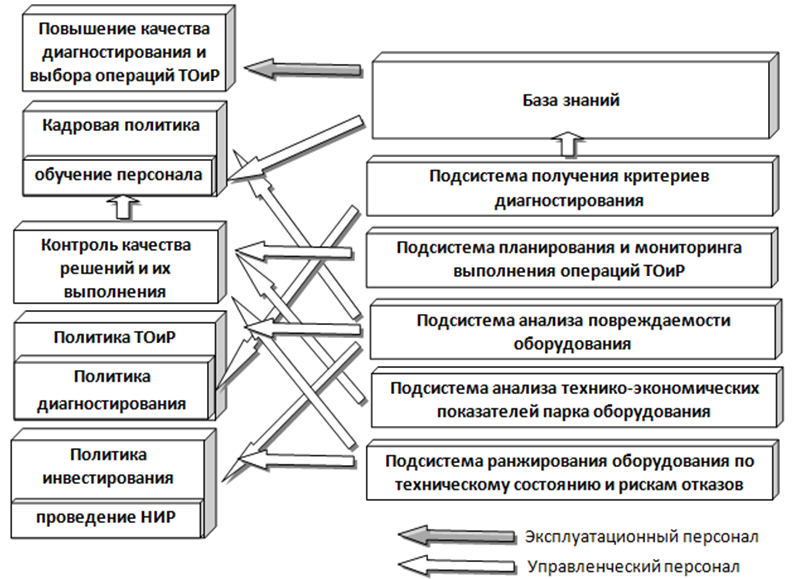

Мы предлагаем использовать для организации эксплуатации электрооборудования систему искусственного интеллекта — ЭДИС. На рисунке 2 представлена схема взаимодействия персонала и системы ЭДИС по менеджменту эксплуатации электрооборудования. Генерация управленческих решений возложена на персонал исполнительного аппарата. Управленческие решения касаются следующих процедур:

- политика инвестирования, в том числе политика проведения НИР;

- политика проведения операций ТОиР, в том числе политика диагностирования оборудования;

- кадровая политика, в том числе политика обучения персонала.

В контексте обсуждаемой темы термин «политика — это определение тактических и стратегических целей управленческой деятельности, которые достигаются путем решения конкретных задач. Генерация управленческих решений происходит на основе анализа данных об оборудовании, накопленных в БД системы. Различные аспекты анализа этих данных заложены в базе знаний и подсистемах ЭДИС (см рисунок 1).

Коррекция в кадровую политику вносится на основании анализа ошибок персонала подсистемой анализа повреждаемости оборудования. Кроме того, объяснительная компонента системы и большой спектр процедур анализа информации способствует обучению персонала.

Подсистема получения критериев диагностирования позволяет автоматизировать этапы НИР по расчету предельно-допустимых и допустимых значений контролируемых параметров и их трендов, дифференцированных по конструктивным особенностям и сроку эксплуатации оборудования. Рассчитанные критерии диагностики могут быть занесены специалистами исполнительного аппарата в базу знаний системы. Это один из аспектов коррекции политики диагностики предприятия.

Подсистема анализа повреждаемости оборудования позволяет выявить виды измерений, эффективные для обнаружения различных повреждений, а также обоснованно определить необходимую периодичность измерений и условия их проведения. На основании анализа причин и характера повреждений можно вносить коррекцию в политику ТОиР, в том числе устранить недостатки инструкций, усовершенствовать технологию проведения ТОиР.

Подсистема анализа состава и технико-экономического состояния парка оборудования позволяет выявить производителей оборудования с минимальными эксплуатационными затратами. Подсистема анализа повреждаемости выявляет поставщиков более надежного оборудования. Это знание можно использовать в политике инвестирования при закупке оборудования. Подсистема ранжирования оборудования определяет приоритет выполнения операций ТОиР, инвестирование программы ремонта и технического обслуживания.

Определить наиболее эффективные направления НИР помогут подсистема анализа состава и технико-экономических показателей парка оборудования (по динамике числа оборудования, поставленного на учащенный контроль по видам измерения и контролируемым параметрам) и подсистема анализа повреждаемости оборудования (по доле повреждений, на выявление (устранение) которых направлена НИР).

При принятии управленческих решений важно помнить о целях по оптимизации процесса эксплуатации оборудования. В угоду тактическим целям сокращения расходов на эксплуатацию можно в дальнейшем потерять надежность работы электрооборудования и сократить срок его эксплуатации. Поэтому очень важно, чтобы исполнительный аппарат владел не только экономическими знаниями, но и знаниями в области эксплуатации, диагностирования и ремонта электрооборудования, понимал физику процессов, происходящих в стареющем оборудовании.

Выводы

Основной ожидаемый эффект от использования системы ЭДИС – это повышение надежности эксплуатации оборудования и минимизация риска его отказа за счет повышения достоверности и точности оценки технического состояния и проведения своевременных, адекватных ситуации операций технического обслуживания, что увеличивает срок эксплуатации оборудования и снижает издержки на проведение его обслуживания и ремонтов.

При использовании ЭДИС эксплуатационным персоналом в повседневной работе происходит качественное изменение характера труда, изменение структуры распределения рабочего времени (экономия времени на подготовку данных к анализу и сам анализ за счет автоматизации), снижение количества ошибок персонала; повышаются оперативность, надежность и качество принимаемых решений.

Еще больше повысит результативность ЭДИС ее использование управленческим персоналом для контроля качества и своевременности проведения процедур диагностирования и ТОиР в подразделениях предприятия; для нахождения и устранения слабых мест в кадровой политике; для определения направлений предпочтительного инвестирования, как в оборудование, так и в организацию ТОиР и кадровую политику.

У управленческого персонала необходимо формировать навык анализа оперативной информации, технико-экономического состояния парка оборудования, его повреждений и пр. Естественно, что в современном мире, эти задачи должны решаться с помощью систем искусственного интеллекта.

При внедрении и эксплуатации системы искусственного интеллекта человеческий фактор играет решающую роль, так как система приносит пользу только при взаимодействии с ней персонала. Чем интеллектуальнее система, тем интеллектуальнее должен быть персонал, чтобы эффективно использовать весь функционал системы.